Blog

Aktualizováno: 22. 3. 2012 v 2:02 • Rubrika: Blog

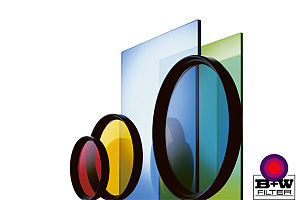

Jak se vyrábí filtry

Minulý týden jsem měl jedinečnou příležitost navštívit továrnu věhlasného německého výrobce špičkových objektivů Schneider Kreuznach. Možná si řeknete, co má Schneider společného s výrobou filtrů. Odpověď je jednoduchá, ve stejné továrně se vyrábějí jedny z nejkvalitnějších fotografických filtrů, filtry B+W.

Obsah

Bad Kreuznach, to je lázeňské město nedaleko Frankfurtu nad Mohanem a znát ho budou nejspíš ti, kteří mají nějaké dýchací potíže a potrpí si na luxusní péči. Fotografičtí fajnšmekři ovšem při vyslovení názvu města pravděpodobně zbystří. V Kreuznachu totiž už od roku 1913 sídlí jeden z nejvýznamnějších výrobců objektivů té nejvyšší kvality, společnost Schneider. Úplný název je vlastně Jos. Schneider Optische Werke GmbH, ale pro objektivy používají dnes už velmi zažitou značku Schneider Kreuznach. I když zmíněné objektivy patří do stejné „škatulky" s takovými pojmy, jako je Leica, Carl Zeiss, nebo třeba Rodenstock, dnes se o nich zmiňovat nebudu (třeba příště).

Hlavním cílem naší návštěvy byla výroba filtrů B+W. Společnost B+W byla založena v Berlíně pány Biedermannem a Weberem už v roce 1947 a v roce 1951 se přesunula do Wiesbadenu. V roce 1985 proběhla fúze právě s firmou Schneider, takže od té doby se filtry B+W vyrábějí ve stejné továrně, jako už zmíněné objektivy. Použity jsou tedy i stejné materiály a to jak na mechanické součástky (obroučky), tak na ty optické. Skla ve filtrech tedy nejsou nějaká obyčejná sklíčka, ale jsou velmi pečlivě vybroušena z optického skla, které dodává nedaleká sklárna Schott AG. A jak tedy probíhá výroba?

Začneme u obrouček. Ty jsou vysoustruženy z dutých mosazných tyčí, následně jsou černěny matnou a velmi odolnou barvou, takže se od jejich povrchu neodráží téměř žádné parazitní světlo a je tedy minimalizována možnost vzniku nežádoucích reflexů. Dalším výrobním krokem je natištění textů a obroučky jsou připraveny na montáž. Tedy v tomto ohledu nic extra výjimečného. Zajímavější je to s výrobou skel.

Optické sklo je do továrny dodáváno v blocích - kvádrech, které musí vážit určitě několik desítek kilogramů. Tyto bloky jsou už ve sklárně velmi pečlivě kontrolovány, aby sklo neobsahovalo naprosto žádné kazy (bublinky, praskliny) a bylo naprosto homogenní. Právě té homogenity se dosahuje (kromě jiného) i velmi pozvolným snižováním teploty skla. Ve sklárně chladnou tyto bloky zahrabané v písku několik dlouhých měsíců.

Když je sklo vychladlé a splňuje všechny požadavky na kvalitu, jsou z těchto bloků pomoci dutých diamantových vrtáků vyřezány vlastně skleněné válce a z těch jsou nařezány tenké kulaté plátky. Tyto plátky jsou už celkem podobné sklům, která známe z hotových filtrů. Ještě je ale čeká mnoho důležitých výrobních kroků, než se dostanou do připravených obrouček a odtud do krabiček a do expedičního skladu...

Nařezaná skleněná kolečka je tedy nutno nejdříve vybrousit tak, aby byly obě plochy naprosto rovnoběžné, tedy tzv. planparalelní. Tento pojem je pro kvalitní fotografický filtr velmi důležitý. Planparalelní je skleněná deska, jejíž obě strany jsou přesně rovinné a vzájemně rovnoběžné. Paprsek, který prochází takovou deskou, bude na výstupu rovnoběžný s paprskem, který do desky vstupuje. V praxi to tedy znamená, že takto vyrobený fotografický filtr nijak negativně neovlivní výslednou kvalitu fotografie, tedy nijak ji nedeformuje a nezhoršuje kresbu objektivu, před který je nasazen.

Dalším krokem, tedy ještě po obroušení ostrých hran skla, následuje kontrola kvality. Každé sklo zvlášť je překontrolováno, jestli odpovídá náročným požadavkům. Nemělo by se tedy vůbec přihodit, že by se do prodeje dostal filtr s nějakou vadou. Kontrola kvality se v posledních letech zpřísnila, takže je skutečně kontrolován každý filtr, který opustí továrnu (v minulosti kontrolovali každý 14. filtr ze sta).

Posledním krokem před montáží je ještě nanesení antireflexních vrstev. Tento proces jsme bohužel neměli možnost vidět na vlastní oči, takže se pokusím alespoň zprostředkovat informace, které jsme dostali. Napařování antireflexních vrstev (z každé strany filtru až 8) probíhá ve speciálních pecích a trvá to celý den. Jednotlivé vrstvy jsou o různých tloušťkách od 10 do 100 nm, přičemž celková tloušťka všech antireflexních vrstev včetně velmi odolné krycí MRC vrstvy, je 400nm. To odpovídá přibližně 1/250 tloušťky lidského vlasu.

A dostáváme se do konečné fáze, všechny součásti filtru jsou už připraveny, takže je zbývá už jen smontovat dohromady. O montáž se stará specializovaný robot, který je jediný na světě a má schopnost analyzovat své pohyby a neustále zvyšovat efektivitu a tedy svou rychlost. Z toho mi trochu přeběhl mráz po zádech - lidi potřebuje jen k tomu, aby mu dodali materiál... Konečnou kontrolu a dotažení filtru ale provádí opět lidé a stroje se ke slovu dostanou zase až při balení.

Po zabalení a označení krabiček putují jednotlivé balíky filtrů do automatizovaného expedičního skladu, kde bývá uloženo přibližně 120 000 filtrů (to je necelá desetina roční produkce). Expediční sklad je skutečně automatický, obsluha jen přinese vytištěnou objednávku a načte čárové kódy a pak jen odebere příslušné krabičky, které jsou označeny laserovým paprskem a přijedou s příslušnou policí přímo před obsluhu. K omylům tam asi moc nedochází. :)

Filtr jsem donedávna bral jako užitečné příslušenství, ale nikdy mě ani nenapadlo uvažovat o tom, s jak neuvěřitelnou péčí a hlavně přesností je vyroben.

Tedy pokud se jedná o filtr B+W.

Komentáře k článku